Datorită diferitelor domenii de aplicare și cerințe de performanță,produse turnate din diverse materialepoate fi necesar să facă teste de presiune pentru a evalua performanța și siguranța acestora în condiții de presiune specifice. Testarea hidrostatică și testarea pneumatică sunt metode comune de testare a presiunii, utilizate în principal pentru a verifica etanșeitatea și capacitatea portantă a presiunii conductelor, echipamentelor sau containerelor.

1. Testarea hidrostatică

Testarea presiunii hidrostatice este o metodă de testare a presiunii care utilizează apă ca mediu de testare. Este de obicei folosit pentru a testa rezistența la presiune și etanșarea echipamentelor cum ar fi conducte, recipiente sub presiune, cazane, rezervoare de stocare,supape și pompe, etc sub presiune de lucru.

Principiul de lucru:

Prin umplerea echipamentului sau conductei cu apă, creșteți treptat presiunea apei la 1,5 până la 2 ori presiunea de lucru proiectată (de obicei vor exista cerințe standard) și păstrați-o pentru o perioadă de timp (de obicei, 30 de minute până la câteva ore) pentru a observați dacă există scurgeri, expansiune sau alte probleme.

Cheia testării hidrostatice este să vă asigurați că apa nu conține bule în timpul testului (nu se utilizează aer comprimat sau gaz), deoarece incompresibilitatea apei face scurgerile mai ușor de găsit.

Avantaje:

Apa nu se extinde în timpul testului, astfel încât poate produce un efect mai realist al testului de stres.

Apa este stabilă, ușor de obținut și cu un cost redus.

Poate găsi mai bine scurgeri mici.

Dezavantaje:

Drenarea și curățarea sunt necesare în timpul testului, ceea ce poate cauza pierderi sau probleme suplimentare de funcționare.

Nu este potrivit pentru unele materiale de echipamente care sunt ușor corozive sau afectate de apă.

Scenarii de aplicare:

Testarea presiunii conductelor, cazanelor, rezervoarelor de stocare etc.

Inspecția echipamentelor în industrii precum petrolul, gazele și produsele chimice.

2. Testare pneumatică

Testarea presiunii pneumatice este o metodă care utilizează gaz (de obicei aer comprimat sau azot) ca mediu de testare. Acest test este adesea folosit pentru echipamente care nu sunt potrivite pentru apă sau care trebuie testate la temperaturi mai scăzute.

Principiul de lucru:

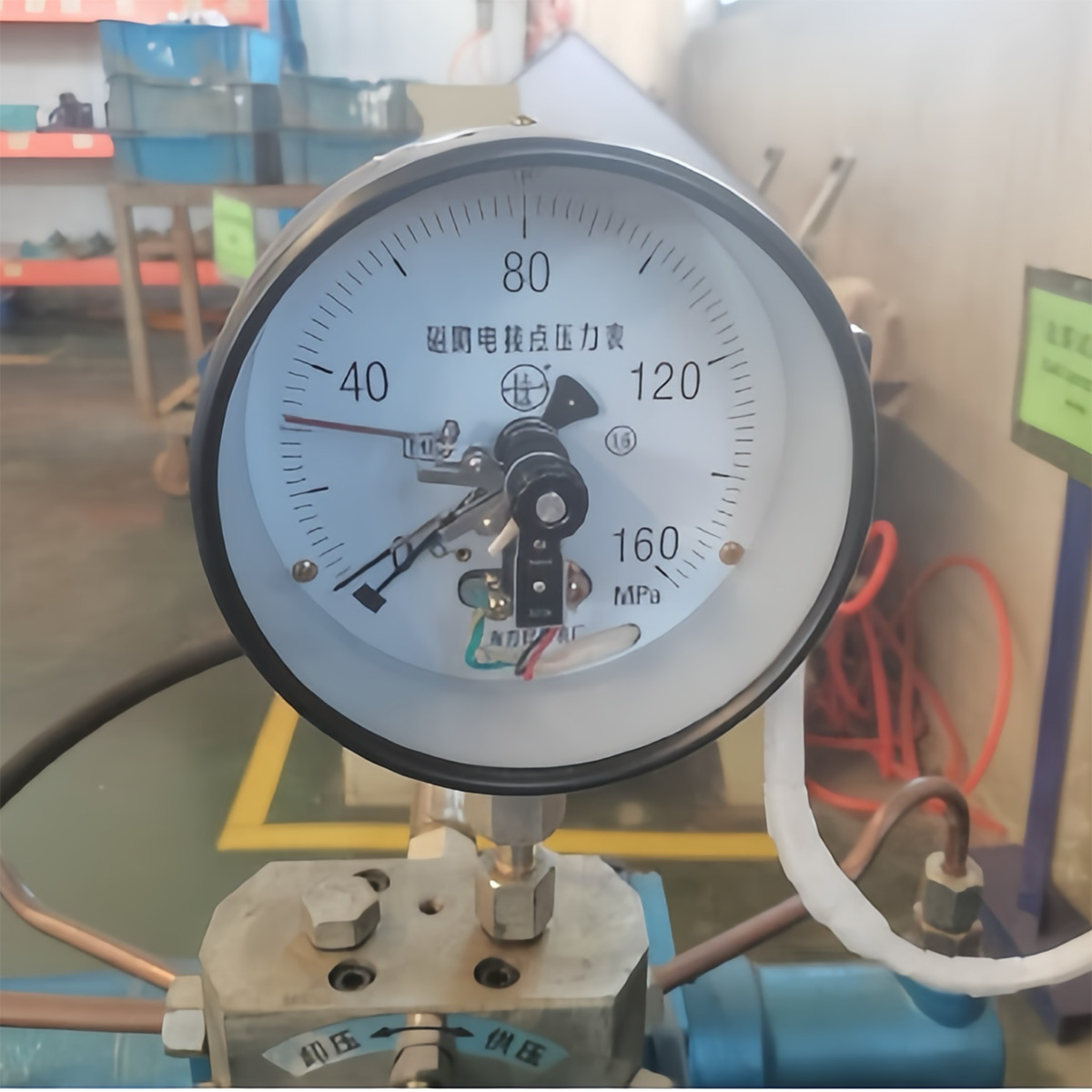

Umpleți echipamentul sau conducta cu gaz, creșteți treptat presiunea gazului și monitorizați manometrul pentru a vă asigura că echipamentul poate rezista la presiunea maximă de lucru predeterminată.

În timpul testului, trebuie să fiți deosebit de atenți, deoarece gazul este foarte compresibil și poate produce o dinamică periculoasă (cum ar fi fluxul de aer exploziv) atunci când se scurge.

Avantaje:

Procesul de testare este simplu, iar echipamentul este ușor de utilizat.

Pot fi testate echipamente care nu sunt potrivite pentru testarea apei, cum ar fi echipamente electrice, recipiente cu temperaturi ridicate etc.

În timpul testului, nu trebuie să fie evacuată apă, ceea ce poate reduce poluarea mediului.

Dezavantaje:

Gazul este foarte compresibil și, dacă apare o scurgere în timpul testului, aceasta poate prezenta un risc mai mare de siguranță.

Pentru scurgeri mici, testarea pneumatică poate să nu fie la fel de intuitivă și ușor de găsit ca testarea presiunii apei.

Scenarii de aplicare:

Testarea echipamentelor electrice si a sistemelor pneumatice.

Echipamente care nu sunt potrivite pentru testarea apei, cum ar fi anumite recipiente cu temperaturi ridicate sau joase, reactoare chimice etc.

Inspecția de siguranță a conductelor de gaz sau a sistemelor de gaz comprimat.

Ora postării: Dec-02-2024