Fonta, care acoperă în principal fontă cenușie, fontă ductilă, fontă care poate fi făcută și alte fontă înalt aliată, este utilizată pe scară largă înTurnatorie RMC. Piesele turnate din fontă joacă un rol important înindustriile moderne. Selectarea proceselor de turnare potrivite și adecvate realizate din fontă vă va ajuta să obțineți piese turnate din fontă la costuri mai mici și timp de livrare scurt.

În cele ce urmează vă propunem câteva principii sau factori atunci când alegemprocese de turnare adecvatepentru materiale din fontă. În general vorbind, cel mai utilizat proces de turnare a fierului este turnarea cu nisip, urmată de metode speciale de turnare, cum ar fi turnarea cu matrițe metalice, turnarea cu investiții, turnarea cu turnare în coajă,turnare cu spumă pierdutăși turnarea în vid.

1- Turnarea cu nisip ar trebui să fie prima alegere

În principal datorită costului scăzut și producției simple deprocesul de turnare cu nisip, turnarea cu nisip a luat aproximativ 60% până la 70% din producția totală de turnare, iar aproximativ 70% este turnarea cu nisip verde. Când nisipul verde nu poate îndeplini cerințele și atunci ați putea lua în considerare utilizarea nisipului uscat sau a altui nisip. Gama de greutate a turnării cu nisip verde este de la câteva kilograme la sute de kilograme, în timp ce producția de turnare cu argilă uscată poate cântări câteva tone.

Procesul de turnare cu nisip utilizează tipuri de nisip pentru realizarea matriței de turnare. De asemenea, poate fi împărțit în trei tipuri:

1) Turnare cu nisip verde, care folosesc nisipul umed (verde) pentru a forma matrița.

2) Turnare în nisip acoperită cu rășinăși turnare cu nisip fără coacere (turnare cu nisip cu rășină cu autoîntărire), care folosesc materiale chimice legate pentru a ajuta la formarea sistemelor de turnare.

3) Turnare cu nisip uscat, care folosesc în principal materiale uscate fără substanțe chimice pentru turnare. Procesul de turnare cu nisip uscat se referă în principal la turnarea cu spumă pierdută șiturnare în vid.

În general, pentru turnarea de fier mediu și mare, turnarea cu nisip cu rășină autoîntărită ar fi opțiunea bună. Dar în ceea ce privește oțelul aliat și materialele din oțel carbon, am putea alege nisipul de sticlă de apă. Acest lucru poate obține dimensiuni precise, suprafață netedă a piesei turnate, în timp ce cu costuri mai mici decât procesul de turnare de investiție cu sol de silice.

Precizia, finisajul suprafeței, densitatea materialului și microstructura, proprietățile mecanice pot să nu atingă cerințele stricte dacă aveți așteptări speciale și mari. În acest caz, alte metode de turnare, cum ar fi turnarea pe bază de silice sau sticla de apă, turnarea sub presiune, turnarea la presiune joasă, turnarea cu spumă pierdută și turnarea în vid ar trebui luate în vedere.

2- Gândiți-vă la cererea anuală

Dacă cererea dvs. anuală este mare, linia automată de turnare ar trebui să fie cea mai bună alegere datorită capacității sale mari de producție și a calității constante. Iar această metodă ar putea atinge costuri medii scăzute doar dacă cantitatea necesară este suficient de mare. În timp ce, turnarea manuală vă va economisi costurile dacă cantitatea dvs. nu este atât de mare sau dacă piesele turnate dorite sunt de dimensiuni medii sau mari.

Cu toate acestea, procesul de turnare a matriței de nisip cu rășină (mularea cochiliei) este potrivit și pentru piese turnate de fier de dimensiuni mari. Mai mult decât atât, turnarea în coajă are un finisaj mai bun și o calitate mai bună decât procesele de turnare cu nisip verde.

Celelalte procese, cum ar fi turnarea sub presiune joasă, turnarea sub presiune, turnarea centrifugă sunt potrivite numai pentru producția de masă cu cantități mari din cauza echipamentelor și sculelor scumpe.

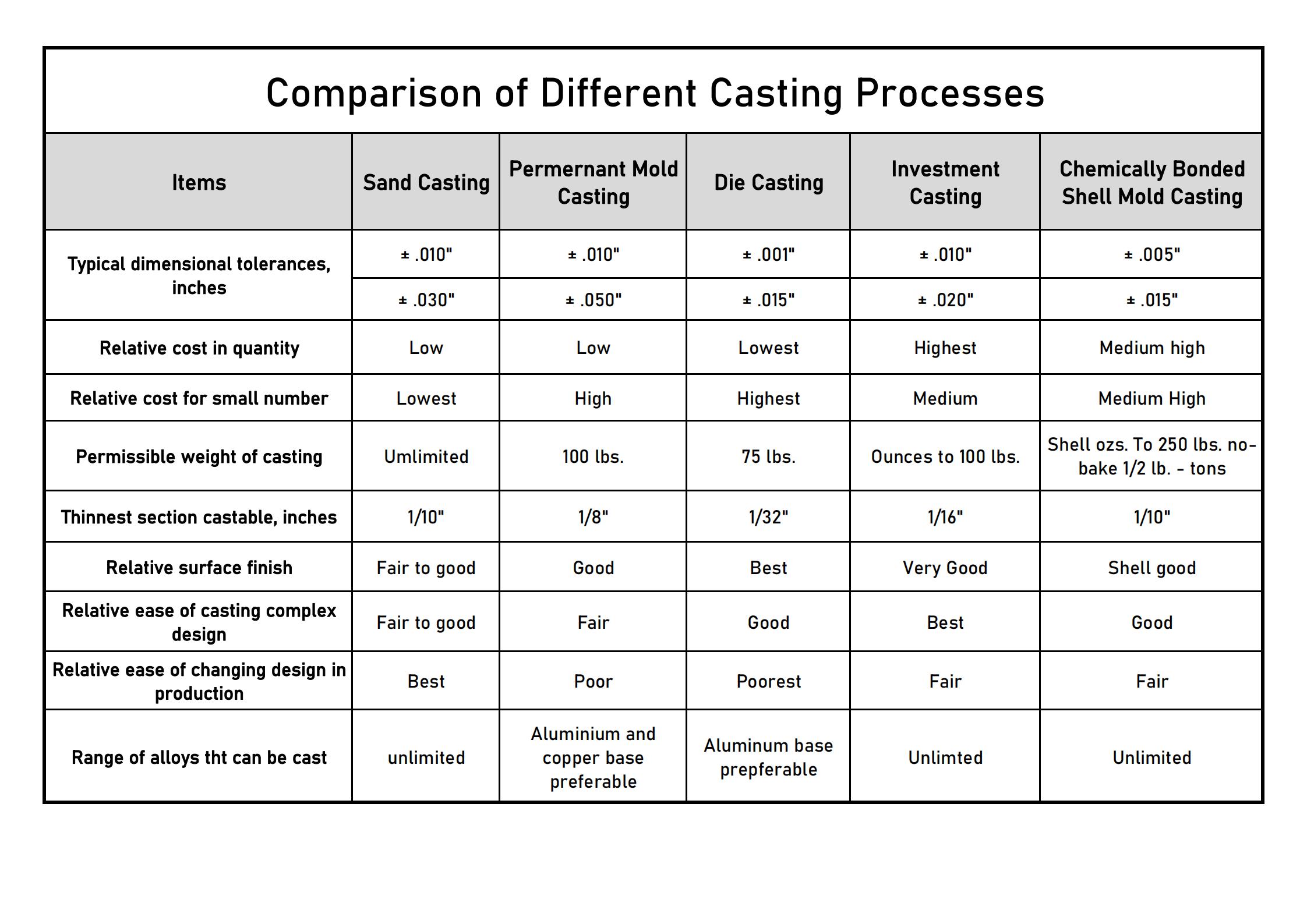

3- Toleranțe dimensionale și număr de calitate a suprafeței

În procesul de selectare a procesului de turnare pentru materialul din fontă, precizia dimensională și calitatea suprafeței sunt, de asemenea, critice. Alegerea unuiproces de turnare de precizieva reduce nevoia de prelucrare, chiar și fără prelucrare. Acest lucru necesită o analiză cuprinzătoare a echilibrului dintre creșterea costurilor de turnare și reducerea prelucrării. Pe baza experienței noastre de mulți ani, inginerii companiei noastre pot selecta cel mai potrivit și mai economic proces de turnare pentru dvs.

Ora postării: 28-ian-2021